色々なメーカーがありますが、競合する機械はこの世にないんじゃないかなと思います。同じような価格帯で同じような性能のものというのは存在しないんじゃないかと思います。

導入機種

- ディスクマスター 2TD-500

- ディスクマスター 4TD-1000

ディスクマスター

ディスクマスター

一発 ドロス除去+R面取り

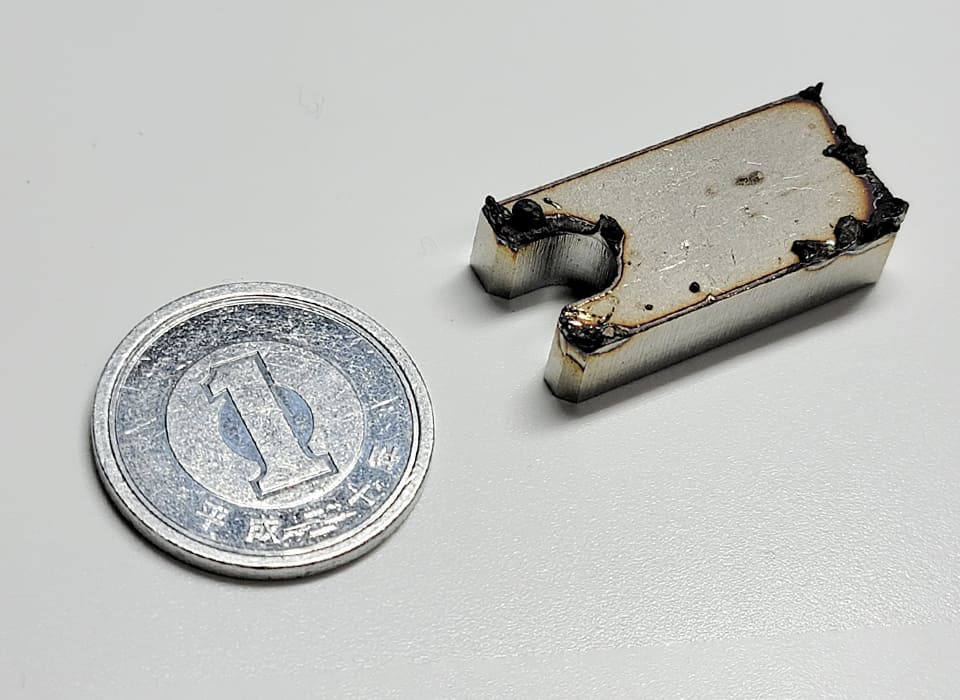

1円玉サイズの小物も加工可能!

驚異的な生産性アップ!

抜群に品質が安定

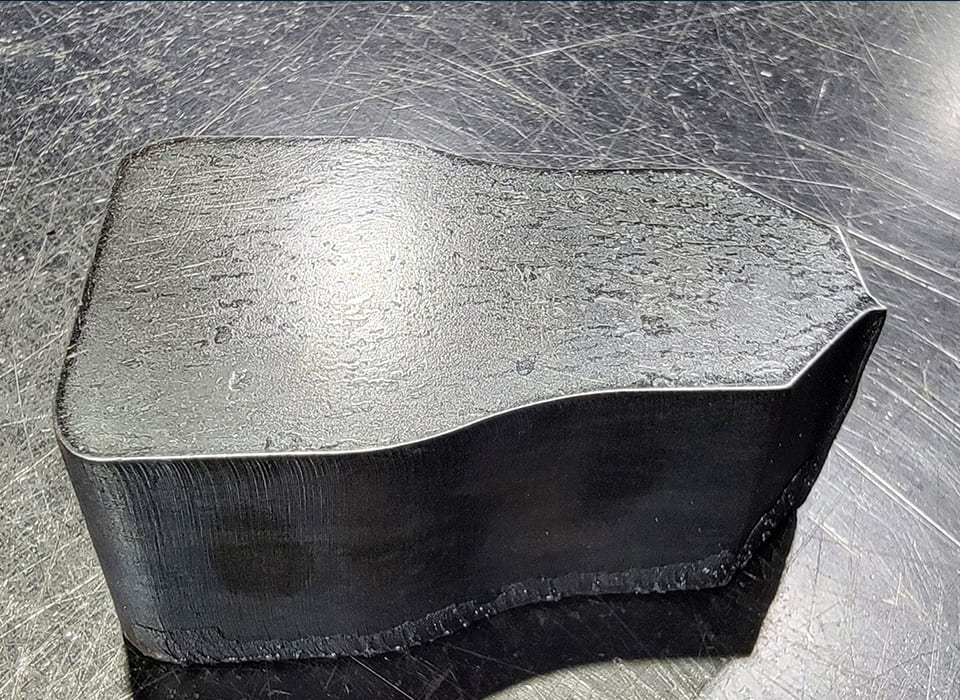

1回通しで窒化した

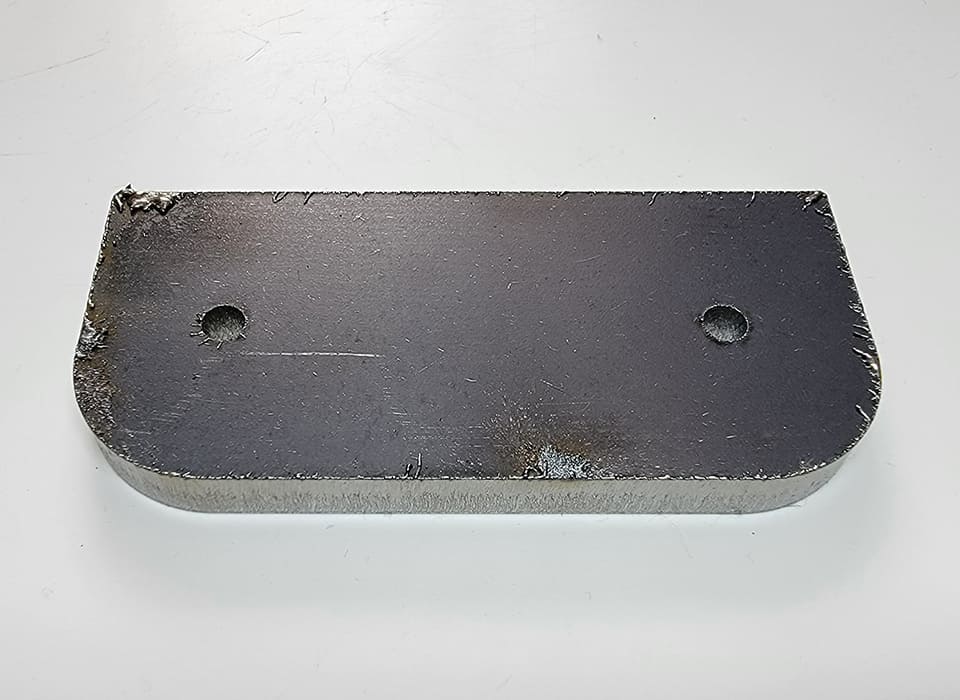

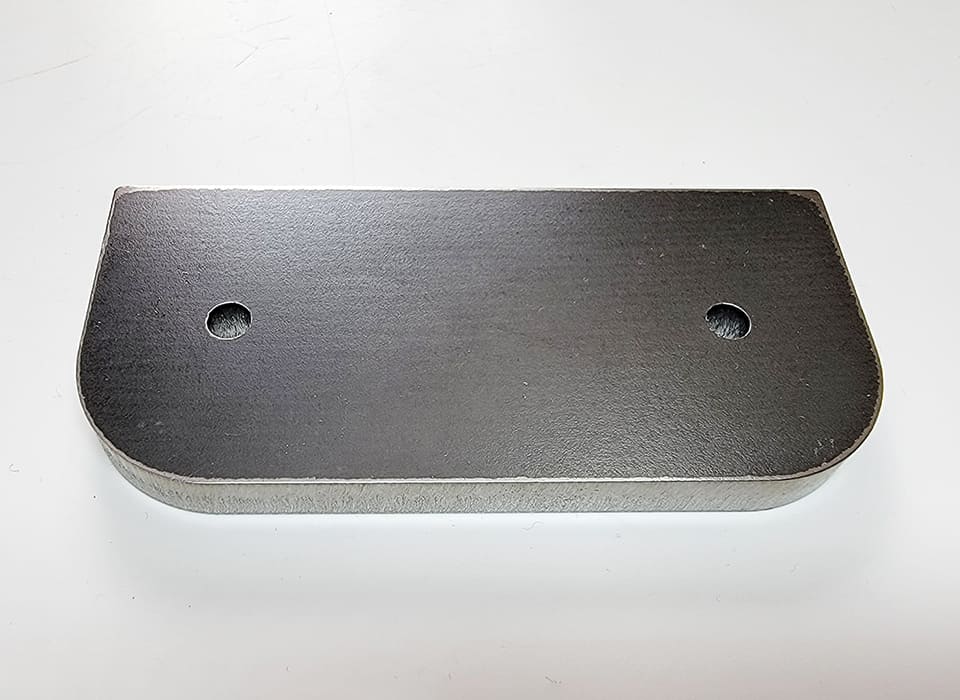

硬いドロス・スパッタを完全に除去

ビフォーアフターをドラッグで確認できます

1回通しで窒化した

硬いドロス・スパッタを完全に除去

ビフォーアフターをドラッグで確認できます

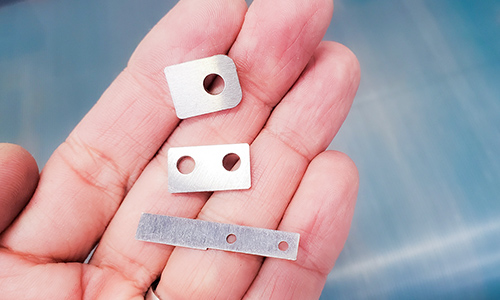

1円玉サイズの小物

ビフォーアフターをドラッグで確認できます

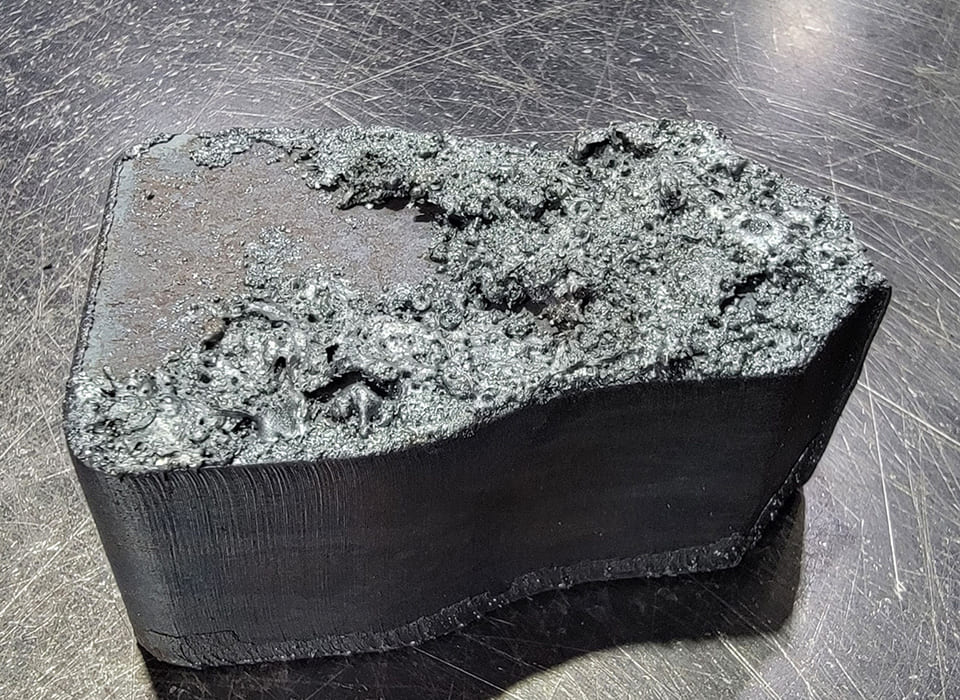

ガス溶断

ビフォーアフターをドラッグで確認できます

FEATURE01

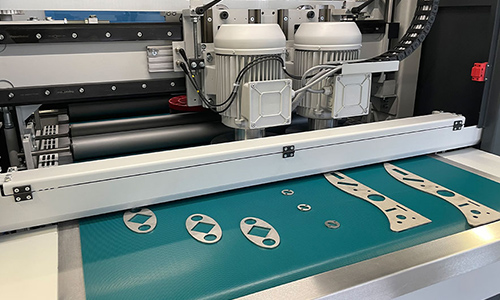

1円玉(直径20mm)より小さな極小サイズの製品もベルトから飛ばされずに加工が可能。

治具や手作業での加工が不要になり作業効率が大幅に向上します。

FEATURE02

レーザードロス・スパッタ除去・R面取りなど従来では不可能だった加工を1回通しで実現します。

FEATURE03

従来のブラシ式バリ取り機では出来なかったレーザー加工により窒化した硬いドロス・スパッタも除去が可能。

手作業で発生する処理の傷や品質のバラつきも解消します。

FEATURE04

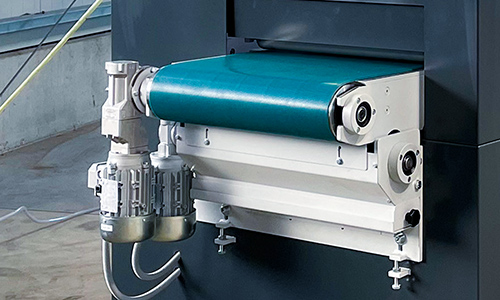

高耐久性でメンテナンスや修理が容易にかつ安価にできるように設計されています。

お客様によるベルト交換も可能で低コストでの運用を実現しました。

FEATURE05

凸凹ワークや酸化被膜除去など1台で色々なバリ取りが可能です。研磨ディスクも豊富で様々な加工ニーズに対応できる汎用性も備えています。

開発からあまり年数が経っていない場合、

問題が後から出てくる可能性が高くなる

4TD-1000

パワーと耐荷重・剛性が違う

コンベアテーブルは

剛性が違い、

溶接定盤のように

高精度・高剛性

極厚板の加工をも考慮した設計

剛性や耐荷重、

耐久性やパワーが違う

板のみではなく、機械加工品、

構造材、鋳物など、

様々な研磨ニーズにも使える

ベルトを中心に保つよう

自動で調整

交換後も安心

30分の簡単作業・出張費無し

後ろ側ですぐに粉塵を除去し

粉塵の飛散を防ぐ

表面の状態や材料の反りで

バラツキが少ない

単純で分かりやすい

出荷台数 数千台

あらゆる問題に対策済

ルーベル社は

研磨機メーカーとして

創業160年の実績

1000

ベルトが片側に寄ってきて

側面が摩耗するリスク有り

粉塵が後ろ側から前側まで落ちて

作業場が汚れやすい

表面の状態や材料の反りで

バラツキが大きい

出荷台数 不明

年数がたって

出てくる問題を未経験

上記の違いは数ある違いのほんの一部です。

他社の類似機も見た目は同じように見えますが、機械の性能に違いがあるのは確かです。

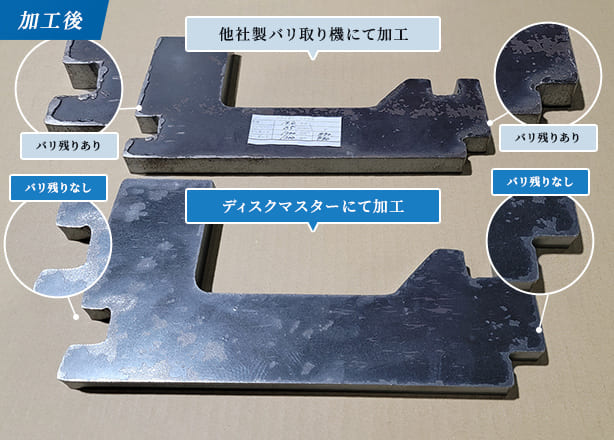

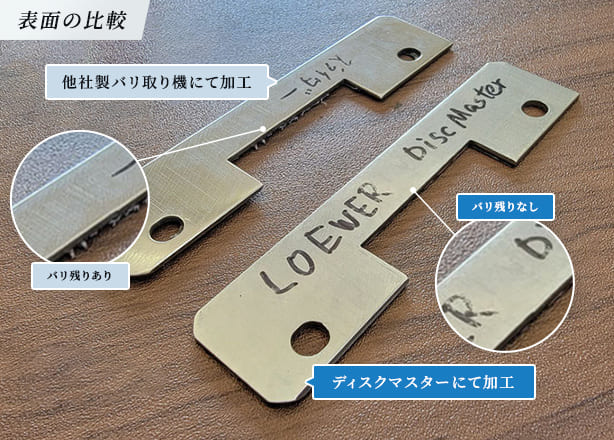

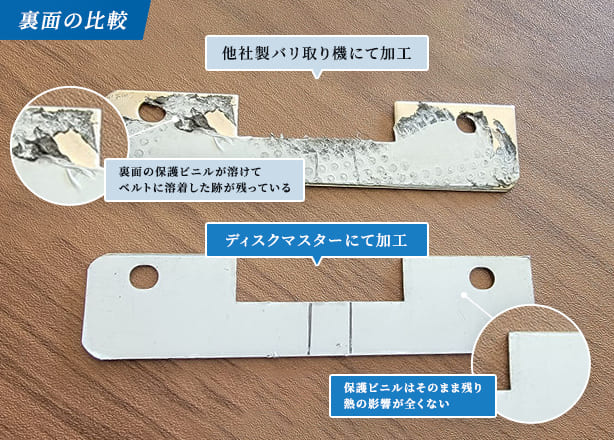

実際に導入された企業さんから「他社のバリ取り機で試したところ、ディスクマスターで加工出来たものが加工できなかった。」と証言され、バリ取りチャレンジ日記でご紹介した事例も「他社のバリ取り機で出来なかった」ためにディスクマスターでテスト加工を依頼され、上の写真のように加工できました。

それは、違いがあって当然です。160年の歴史を重ねてきたルーベル社がディスクマスターの開発に注いだノウハウや技術、長年にわたって世界中のプロフェッショナルに支持され続けている重要な理由は他にたくさんあるからです。

ディスクマスターは機械の剛性や耐久性はもちろん、実際の現場での使いやすさ、様々な加工ニーズに対応できる汎用性、メンテナンスや修理が容易にかつ安価にできるよう、すべてを考慮して作られておりますので、安定した品質で長くお使いいただけます。

ドロス・スパッタ除去とR面取り、

2つの加工を1回通しで完了する複合バリ取り機、ルーべル。

ドイツ製ならではの高剛性フレームと高精度な作りで極小ワークから極厚ものまで加工可能。

また、様々なディスクを装着し、凸凹ワークやレーザー加工後に側面に付着した酸化被膜除去など

1台でいろいろなバリ取りが可能です。

世界中のプロフェッショナルたちから選ばれ、これまで約2万台を送り出してきたルーベル社。

国産のバリ取り機を超えた生産性と品質をご体験ください。

コンベア幅500㎜でコンパクト。

2つの研磨ディスクで強力ドロス除去とR面取り、

従来のバリ取り機ではできなかった極小ワークも加工可能です。

コンベア幅1000 (1500)㎜で小物から大物まで加工可能。

4つの研磨ディスクで強力ドロス除去とR面取りができるため、

2TDの約2倍の生産性を実現します。

6つの研磨ディスクで4TDより更に生産性がUPしました。

2x3列のディスク配置で、強力ドロス除去+R面取り+酸化被膜除去、

バイブレーション仕上げ、R面取り(大)など

従来1台では不可能だった加工を1回通しで実現します。

超小型・低価格な小物・長物用バリ取り機です。

小型のため、リターンコンベアをつける必要がなく

ワークの投入と回収が一人で可能です。

ルーべルが世界で初めて作ったハンドタイプ。

ダブル研磨ヘッドでどんなバリ取りも簡単、思いのまま。

バリ取り機を導入の際は、機械価格だけではなく購入後のランニングコストも考慮しなければなりません。

ルーべル・ディスクマスターと他のバリ取り機のランニングコスト比較表を無料にて差し上げます。

ルーべル・ディスクマスターのトータルコストが他のバリ取り機に比べていかに安いかご理解いただけます。

ご希望のお客様はお問い合わせページよりご依頼ください。

↓下にスクロールできます。

2024年8月、バリ取り機を導入しました‼

従来のブラシタイプでは除去不可だったレーザードロスを簡単に除去することが出来る様になりました。

半自動バリ取り機導入しました!!!

小さいサイズの製品まで付着したドロスや焼けも綺麗に除去してくれ、外周のバリ取りもしてくれます。

ドロス除去とエッジ取りを行ってくれる機械ですがそのポテンシャルは高く、今まで苦労していた小物製品の生産性がかなりよくなりました。

切断~バリ取り機使用まで、1日ですべて終わりました。

ドイツ製厚板用自動バリ取り機 ルーヴェル社製 ディスクマスター 4TD-1000導入しました!

2025.12.01 - Mon

2025.12.01 - Mon

2025.07.24 - Thu